バイクフレームをオーダーする

PART4 フレーム製作

CAD製作した設計デザインをもとに、いよいよオッフィチーナでの、手を汚しながら行う、作業がはじまります。

CAD製作した設計デザインをもとに、いよいよオッフィチーナでの、手を汚しながら行う作業がはじまります。

「フレームを製作する前にオーナーになる人を知ることができれば、その人のことを考えて作るね。ユーザーが私の仕事に満足してくれる、そう思うだけで嬉しくなれるんだ。」

ドリアーノがあなたのことを頭に思い描き、スチールのパイプからフレームを作りあげ、そこに命を与えます。

オッフィチーナでの実際のフレーム製作現場を見ていきましょう。

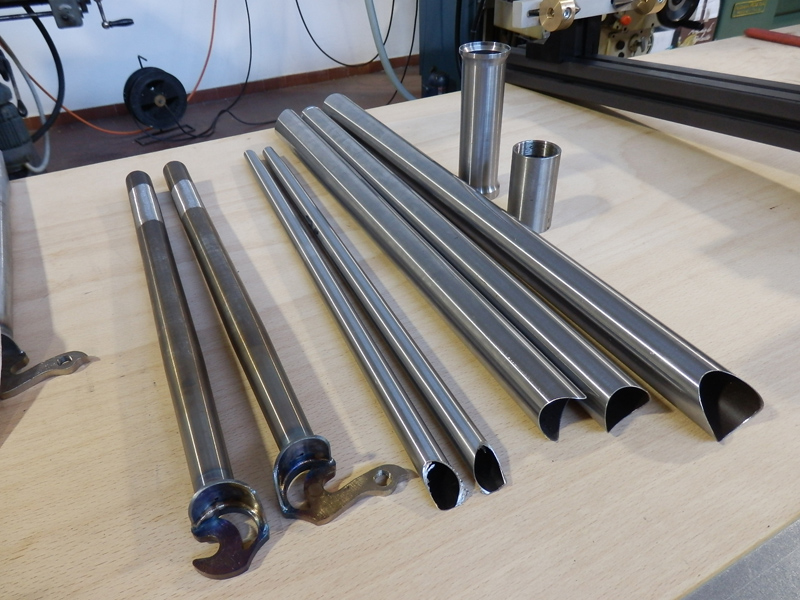

BIXXISはコロンブス(クロモリ)とレイノルズ(チタン)に専用チューブセットをオーダーしています。

納品されたチューブは指示されたサイズ、直径、形状のものが届くが、長さの微調整はまだされておらず、各フレームサイズに合わせたサイズにチューブを加工します。

チューブは正確で完璧な組み付けのため、必要な長さに切断、切削します。この作業は、フライス盤や旋盤でチューブを切り出し、仕上げは手でやすりがけして行います。

「今日のチューブ加工は昔よりもはるかに手間がかかる作業になった。

ラグドフレームをろう付けで作っていた時代は、誤差の許容範囲が大きかったので、加工に今ほどの精度は必要なかった。

万が一チューブの長さの間違いが生じても、接合部を見ればすぐに見つけられる。」

BIXXISのようにチューブをTIG溶接で直接つなぐ場合、チューブの接合面の加工は、ろう付け溶接に比べて100倍もの精度が求められます。

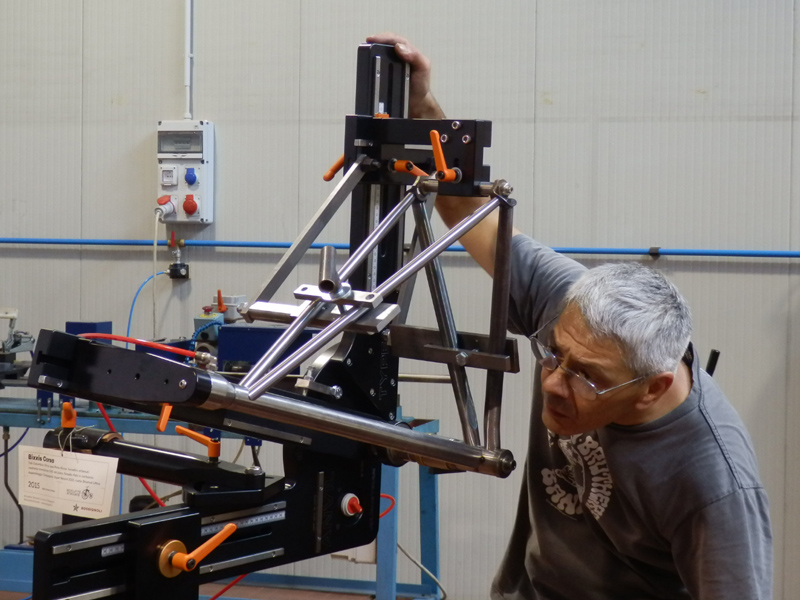

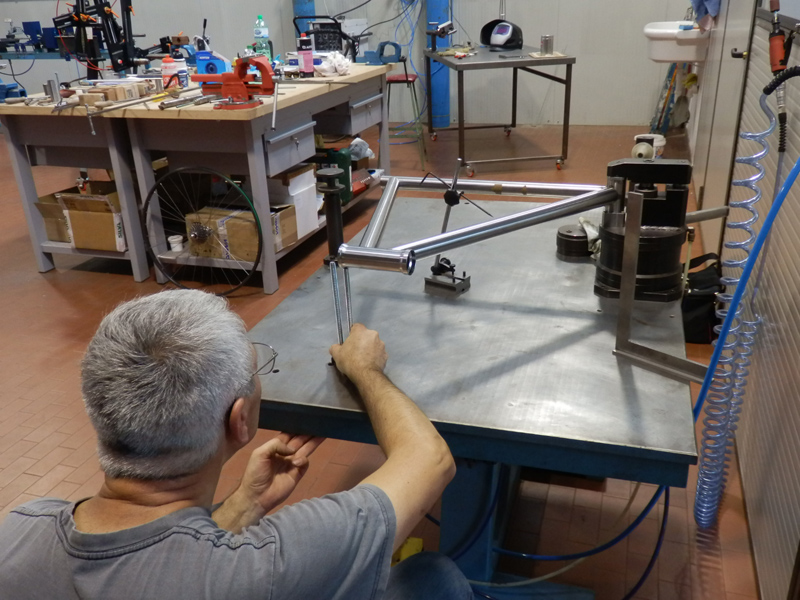

冶具上でチューブを組み付け、フレームを形成しながら、各寸法をチェックします。

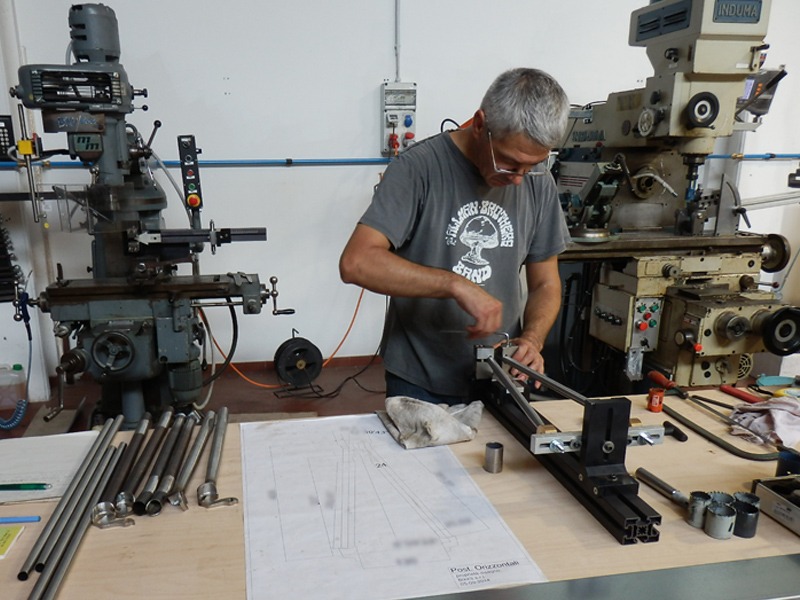

ドリアーノがフレームの設計図を示しながら話す。

「ここにある設計図どおりに冶具の上で完全に同じフレームを再現しなければいけない」

ここから、ノギス・定盤・錘・メジャーなどを駆使して、フレーム各部の寸法を取ります。

設計図上の全ての数値が厳守に再現されなければならず、とても細かい、手間のかかる作業です。

「チューブ同士の継ぎ目には絶対に隙間が生じてはならない。もしチューブの組み合わせが思わしくなかったら、一度外して、やすりをかけ直して再び冶具にセットしてチェックする。精度が出るまで何度も繰り返すんだ。」

ジオメトリ通りのフレームが再現できたら、続いて各チューブをスポット溶接して仮り留めします。

スポット溶接なので、閃光が飛ぶ派手な溶接作業ではまだありません。

ドリアーノはTIG溶接のトーチと溶接棒を手に取り、それをチューブの接合部に溶かして一滴落とします。

この段階ではまだポジションを修正する必要があればやり直しができます。

スポット溶接したフレームを冶具から取り外し、定盤の上にのせ、再び寸法を測って、チューブのアライメントを入念にチェックします。狂いが生じていなければ、これで本溶接の準備が整いました。

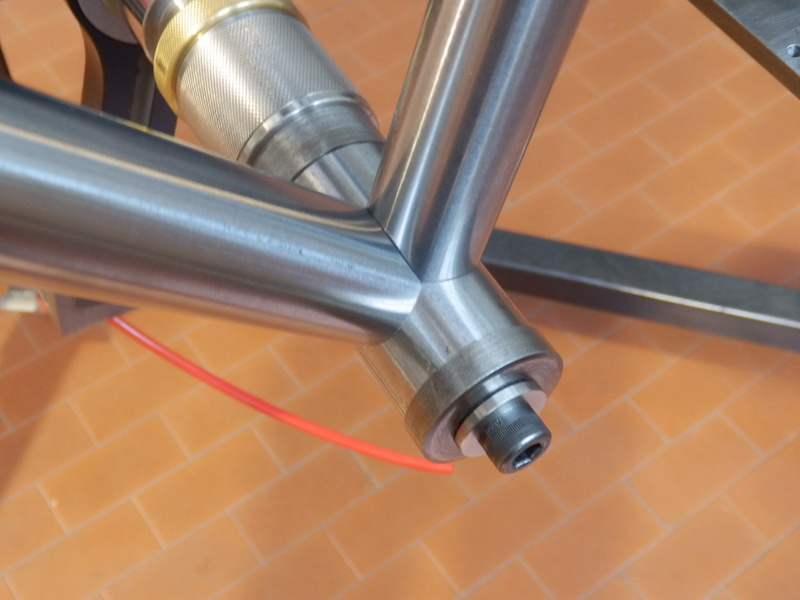

溶接はフレーム製作の過程で一番のハイライト。

フレームを再び冶具にセットし、TIG溶接のトーチと溶接棒を準備します。

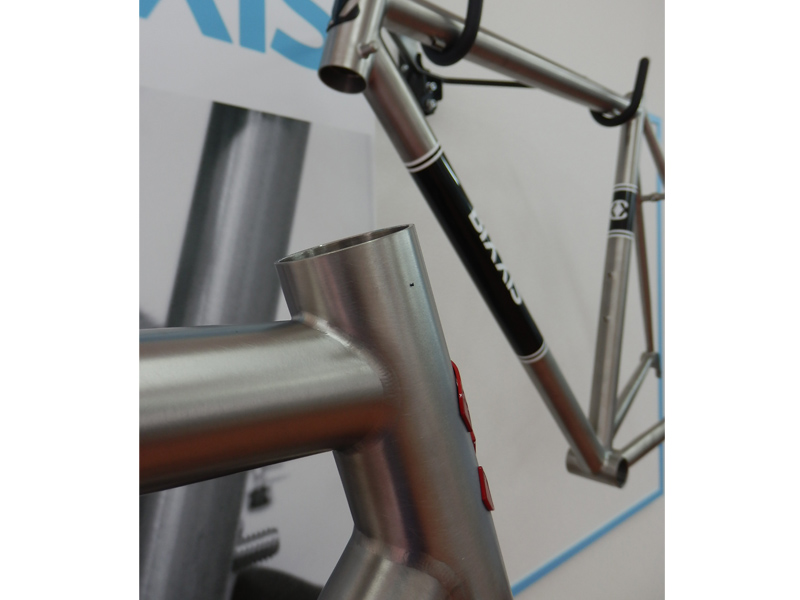

ドリアーノが得意とするTIG溶接(Tungsten Inert Gas)とは、トーチ内のタングステン電極と溶接する母材(チューブ)間に生じるアーク放電を用いた溶接方法。

溶接時の綺麗な閃光は、トーチからアルゴンなどの不活性ガスを噴きつけ、母材の溶融金属部を大気から遮断して保護するためのもの。

彼の溶接へのこだわりは、溶接の際にトーチが作り出すアルゴンの層だけでなく、母材のチューブ内にも同様のガスを導入し、完全な保護を行っている点です。

これはドリアーノの溶接技術とその製品品質の高さを示す特徴です。そのため、トーチにアルゴンガスを供給するボンベは、冶具にも直接つながっています。

ドリアーノの極めて高度な技術により溶接されたフレームを見てみましょう。

スチールフレームの溶接には、クリアするべき重要なハードルが2つあります。

ひとつは、金属に焼きが入る問題。

TIG溶接の際、溶接部全体を熱して、母材の金属を溶かすため、その際温度は極めて高温に達します。

金属が冷める過程で焼きが入る、すなわち、金属の結晶質分子構造が変化する。これにより堅く、しなやかになるが、それと同時に脆くなりやすく、溶接部がひび割れする恐れが生じます。

そのため、溶接では過度の温度で金属に焼きが入らないようにしつつ、フレームの特性が損なわれることを防ぐ必要があります。

熟練した職人の技巧があってこそ成しえる作業です。

ふたつ目の問題は溶接時の“引き戻し”と言われるもの。 金属素材の何らかの加工をした経験がある方なら「溶接によって母材が“引っ張られる”」ということをご存知でしょう。

つまり、熱によって母材が膨張することです。バイクフレームの溶接の際にこれが生じると、全てのアライメントと平行性が狂い、すべてが台無しになります。したがって、溶接の際のアライメントチェックは不可欠で、溶接の度に行います。とても忍耐力のいる作業です。

「フレーム1本溶接するためにこのアライメントチェックに丸1日費やさなければならない。その間はこのチェックに手を取られ、他の作業も中断しなければいけない、手間のかかる作業だ。」

全ての溶接を終えたドリアーノは再びフレーム各部のジオメトリ、平均性、アライメントを入念にチェックする。恐らくこの作業はフレームビルダーにとって最も重要な仕事のひとつです。

「ビルダーは計測学に熟知してなければならない。出来上がったフレームが設計図と一致することを常に頭の中で意識するんだ。溶接が抜群にうまいだけでは優れたフレームビルダーとは言えない、溶接はフレーム作りの過程のわずか一部に過ぎないからね」

フレームの入念な仕上げチェックが終わったら、オッフィチーナでのフレーム製作は最終段階です。

フレームをペインターのもとに届ける前に、再びリーマーとフライス盤にかけ、BBのねじ切りや、ヘッドチューブ、シートチューブのクランプ取り付け部の表面処理を行います。

ここまでのフレーム製作の作業工程は、大よそ以下の通りです。

・チューブ加工

・冶具でチューブの組み付け

・スポット溶接⇒本溶接

・ねじ切りやクランプ取り付けなど各部の仕上げ

これらの作業の中に、精度チェックが幾度となく行われています。

スタンダードサイズのフレームの場合、チューブの加工や部分的な溶接など、ある程度の“作り置き”ができますが、サイズのカスタマイズではそれができず、より手間と時間がかかります。

最終チェックを終えたフレームはいよいよペインターのもとに届けられます。